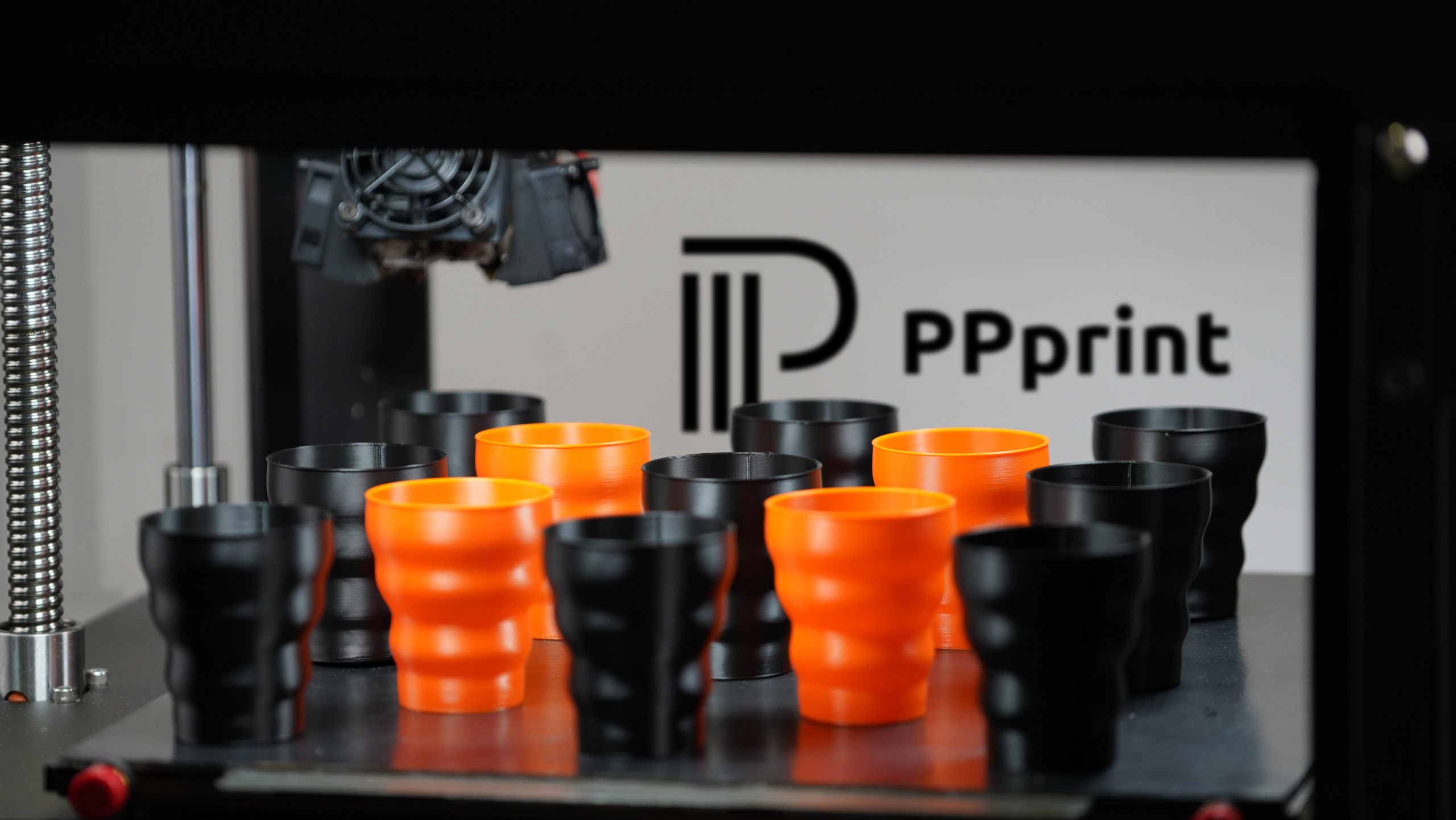

Zur diesjährigen digitalen Rapid.Tech 3D vom 22. bis 23. Juni 2021 bietet die PPprint GmbH Messebesuchern einen ausführlichen Einblick in den 3D-Druck mit Polypropylen (PP) und stellt ihr Produktportfolio vor. Als Spezialist für den 3D-Druck mit PP hat PPprint ein Komplettpaket aus drei Komponenten entwickelt, das den professionellen und qualitativen 3D-Druck von PP auf handelsüblichen extrusionsbasierten 3D-Druckern ermöglicht. Auf der Rapid.Tech 3D 2021 besteht die Möglichkeit eines intensiven Austauschs am PPprint Messestand und die Teilnahme an Fachvorträgen zum Thema 3D-Druck mit Polypropylen.

Der Werkstoff Polypropylen (PP) ist weltweit einer der wichtigsten Kunststoffe und wird branchenübergreifend eingesetzt. Dies beruht auf dem Spektrum an vorteilhaften Eigenschaften, das hervorragende Recyclingfähigkeit mit mechanischer Festigkeit, chemischer Beständigkeit und Biokompatibilität kombiniert. Zusätzlich ist PP sterilisierbar, hautverträglich und für den Kontakt mit Lebensmitteln geeignet. Wichtig für den 3D-Druck ist, dass PP nicht wasserziehend ist und daher vor dem 3D-Druck nicht getrocknet werden muss.

Auf der Rapid.Tech 3D 2021 gibt die PPprint GmbH den Messebesuchern einen Einblick in ihr Produktprotfolio und den 3D-Druck mit PP. Dabei geht PPprint auf die Fragestellung ein, was für einen erfolgreichen industriellen 3D-Druck von Polypropylen mit den etablierten extrusionsbasierten 3D-Drucktechnologien FFF, FDM oder FGF benötigt wird. Dabei sind drei kritische Komponenten von entscheidender Bedeutung. Erstens, das 3D-gedruckte Material sollte einen geringen Verzug und eine hohe Verbundfestigkeit zwischen den Schichten aufweisen. Zweitens, das 3D-Druckbett muss einen zuverlässigen 3D-Druck von PP-Teilen ohne den Einsatz von zusätzlichen Haftmitteln und eine zerstörungsfreie und rückstandsfreie Entnahme der gedruckten Produkte ermöglichen. Drittens wird ein Stützmaterial benötigt, um komplexe Strukturen drucken zu können. Diese drei Herausforderungen hat die PPprint GmbH mit ihrem Komplettpaket für den 3D-Druck mit Polypropylen gelöst.

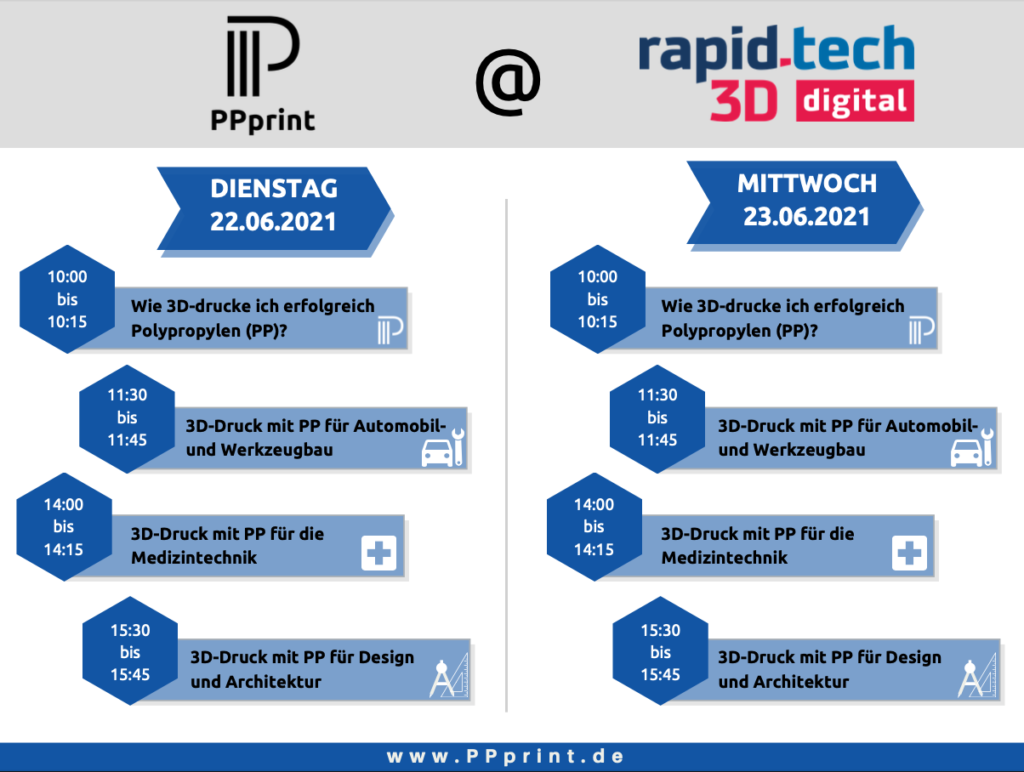

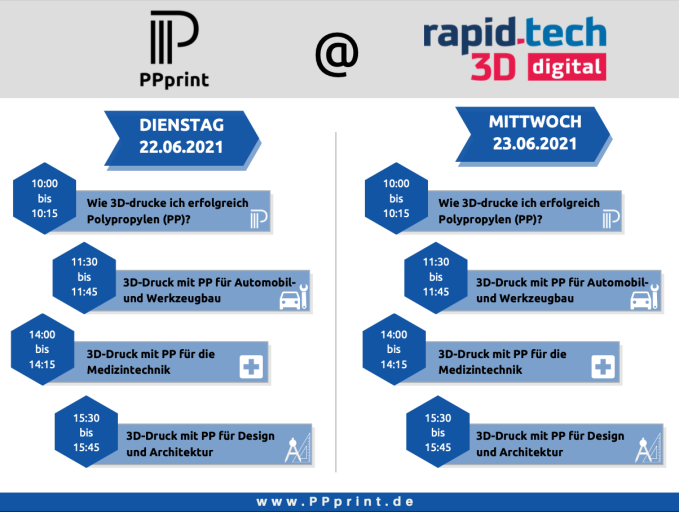

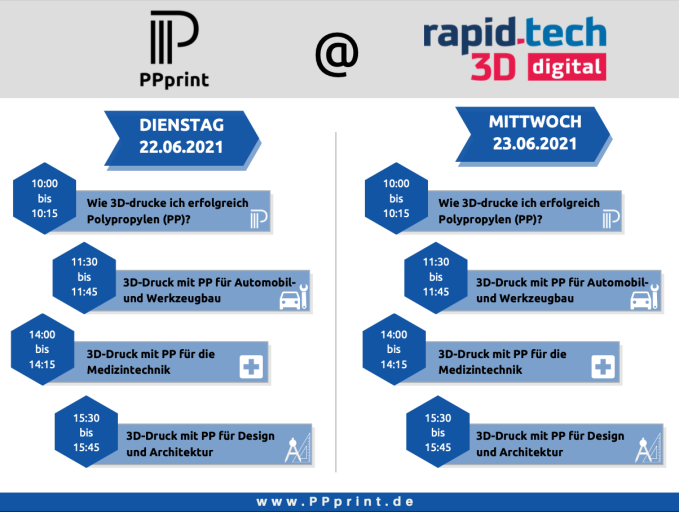

Neben der Möglichkeit das PPprint Produktportfolio am Rapid.Tech 3D Messestand zu begutachten, bietet PPprint ein ausführliches Kurzvortragsprogramm für alle Interessierten am 3D-Druck mit PP an.

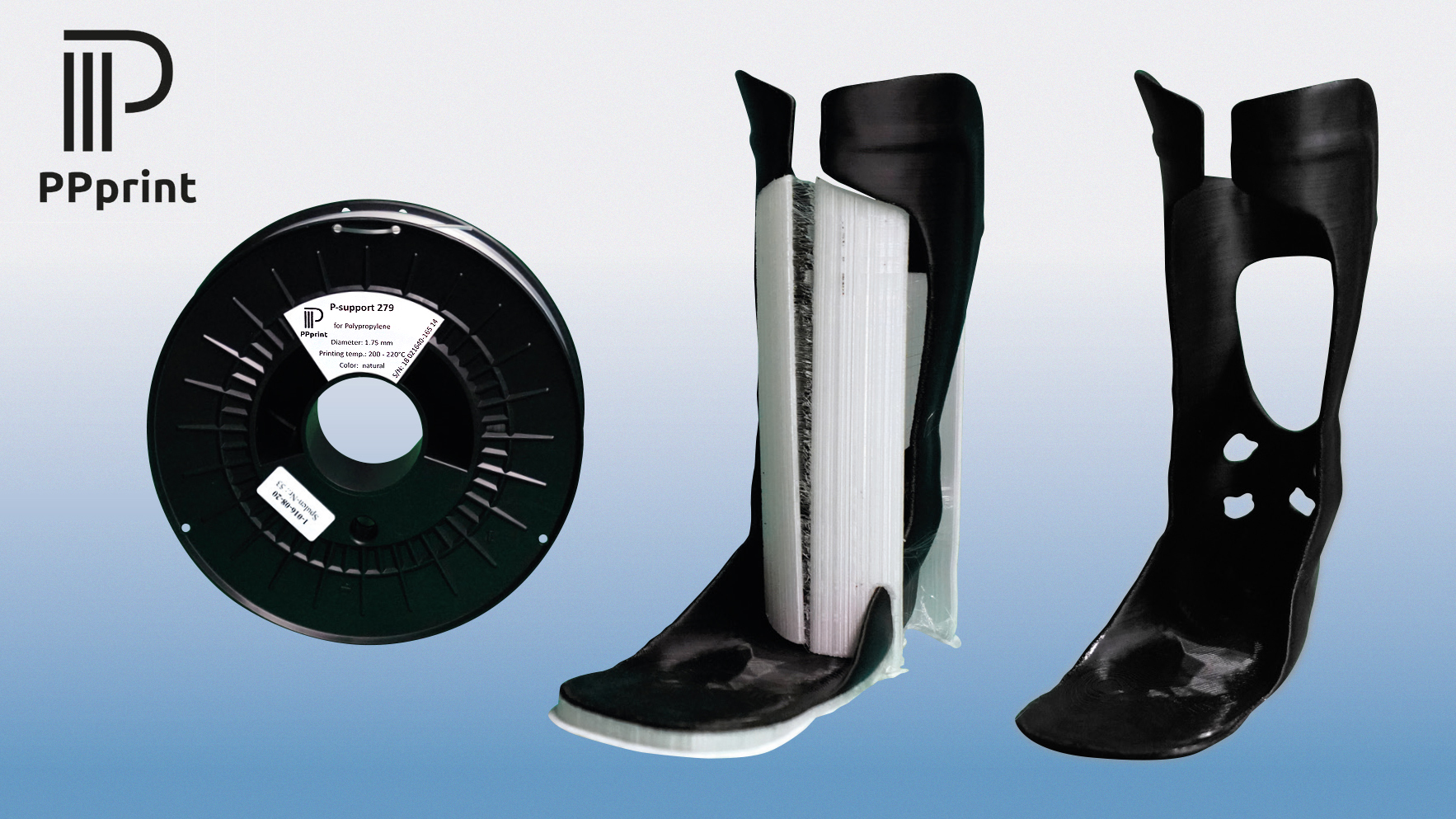

Die Komplettlösung für den 3D-Druck mit PP besteht aus:

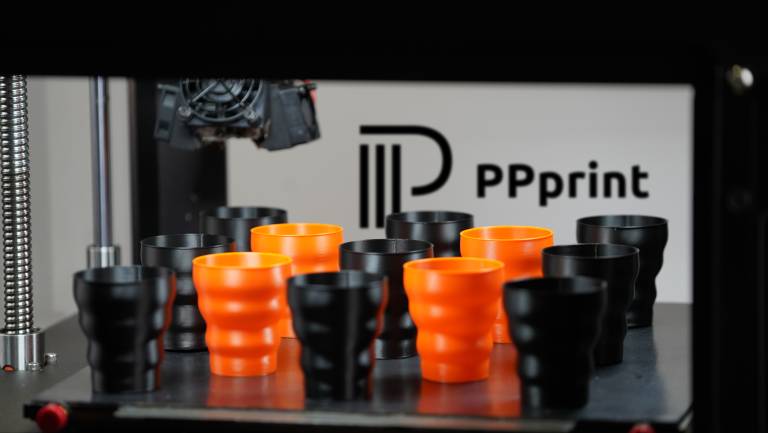

• Premium Polypropylen-Materialien speziell für den 3D-Druck

• Innovatives und langlebiges 3D-Druckbett für den erfolgreichen Druck

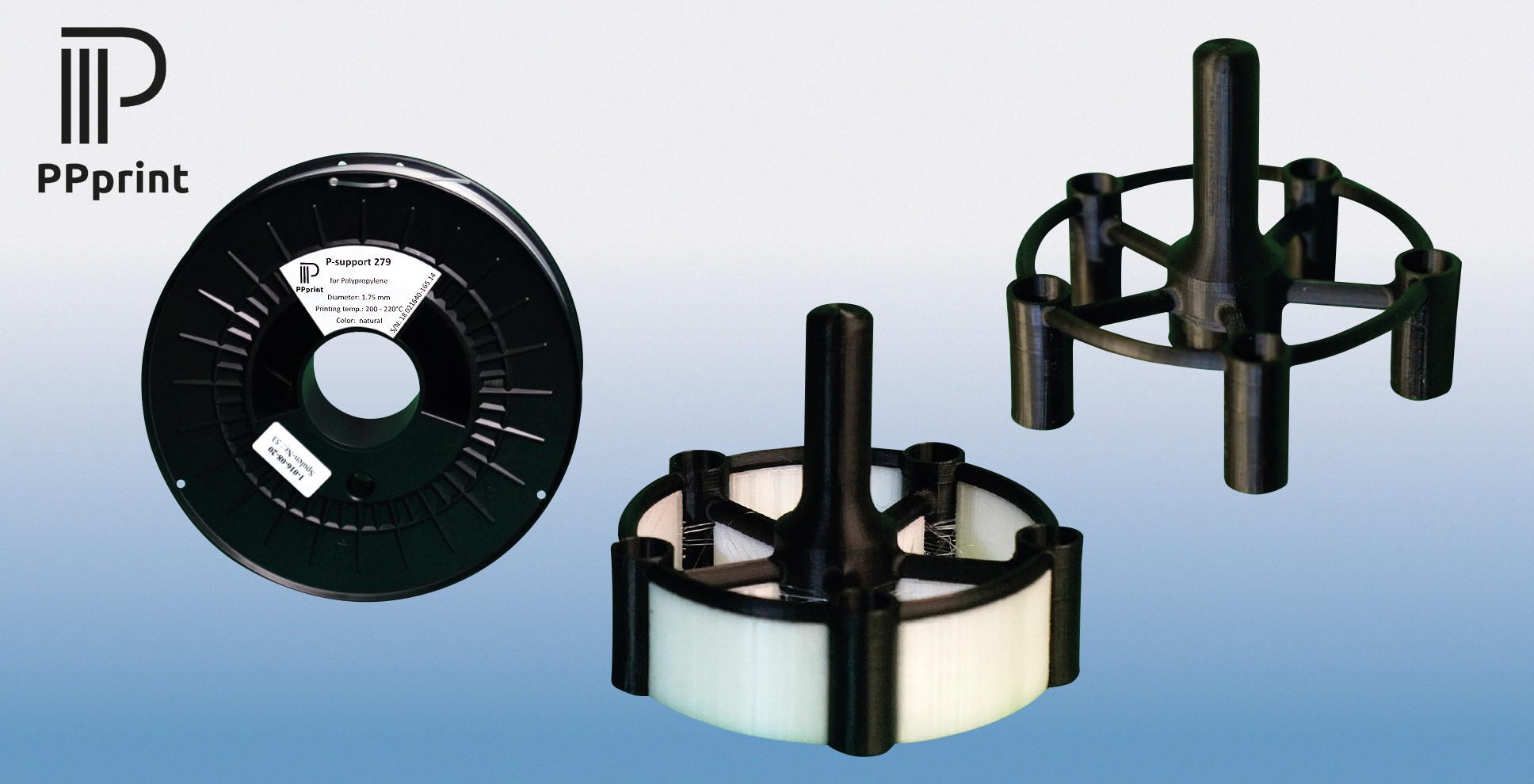

• Weltweit einzigartiges break-away Supportmaterial für den 3D-Druck mit PP

Link zum Orginalartikel: https://www.additive-fertigung.com/bericht/filamente/komplettloesung_fuer_den_3d_druck_mit_pp-2021-06-17

Mehr Informationen: www.ppprint.de