BAYREUTH. Polypropylen – noch nie gehört? Dabei handelt es sich um einen der meistverwendeten Kunststoffe, den die Industrie hauptsächlich im Spritzgussverfahren zur Herstellung unterschiedlichster Bauteile nutzt. Für den 3-D-Druck schien das Material aber bislang nahezu ungeeignet – bis Bayreuther Forscher doch einen Weg fanden. Sie haben mit PPprint eine Firma gegründet, die dem mittlerweile marktreifen Verfahren zum Durchbruch verhelfen soll und bereits erste Erfolge verbucht.

Vielseitiges Material

Am Anfang stand eine klassische Zwickmühle: Polypropylen (PP) ist dank seiner Eigenschaften vielseitig einsetzbar. Es ist lebensmittelecht, spülmaschinenfest, hält vergleichsweise hohe Temperaturen aus, ist sehr bruchfest und dabei trotzdem bis zu einem gewissen Grad flexibel, es lässt sich beliebig einfärben, enthält keine Weichmacher und ist vollständig recyclebar. Und trotzdem wurde es im seit einiger Zeit boomenden Segment des 3-D-Drucks bislang kaum eingesetzt – was mit einer weiteren Eigenschaft und damit dem zweiten Teil der Zwickmühle zu tun hat. Denn bei diesem Verfahren wird ein Werkstück aufgebaut, indem Schicht für Schicht aufgetragen wird. Doch die verbinden sich bei PP normalerweise schlecht. Was zudem dazu führt, dass die Bauteile im 3-D-Drucker nur mäßig auf der Druckunterlage haften oder sich das fertige Produkt nur schlecht ablösen lässt und deshalb stets die Gefahr eines Schadens besteht.

Ein Patent wurde angemeldet

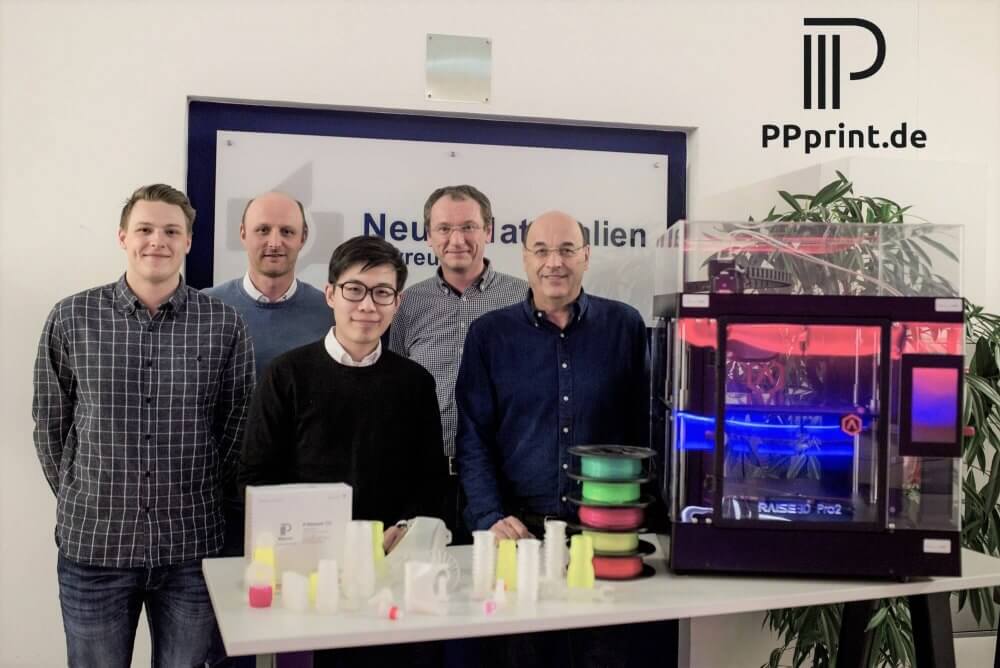

Probleme, die am Lehrstuhl Makromolekulare Chemie von Prof. Hans-Werner Schmidt in dreijähriger Forschungsarbeit gelöst wurden. Und zwar in akribischer Kleinarbeit und vor allem im Rahmen einer Doktorarbeit des jungen chinesischen Wissenschaftlers Minde Jin, der 2012 aus der Region Schanghai zum Masterstudium nach Bayreuth kam und dann bei Schmidt promovierte. Natürlich wurde auch ein Patent angemeldet.Schmidt und Minde gehören ebenso zu den Gründern von PPprint wie Schmidts Sohn Sebastian, ein junger Wirtschaftsingenieur der Uni Bayreuth, sowie Christian Neuber und Dominik Walthierer, die auch als Geschäftsführer fungieren. Neuber, akademischer Oberrat am Lehrstuhl von Hans-Werner Schmidt, ist dabei für technische Entwicklung und Produktion zuständig. Walthierer kümmert sich als Betriebswirtschaftler um den Bereich Marketing und Verkaufsmanagement.

Die Uni hilft viel

Ende 2018 wurde PPprint gegründet, wobei Walthierer und Neuber ausdrücklich auf die Unterstützung durch die Uni und den unschätzbaren Vorteil des bei der Neuen Materialien GmbH angesiedelten Gründerzentrums hinweisen. „Uni-Präsident Stefan Leible ist ja sehr für Ausgründungen, die von ihm eingerichtete Stabsstelle Entrepreneurship und Innovation hat uns viel geholfen“, sagt Neuber. Und Walthierer ergänzt: „Bei der Neue Materialien GmbH haben wir nicht nur adäquate Räume gefunden, auch das hiesige Netzwerk ist unbezahlbar. Ohne das wäre ich gar nicht zu PPprint gestoßen.“

Auch die Großindustrie zählt zur Kundschaft

Von ihrem bisherigen Erfolg scheinen die Gründer selber etwas überrascht. Im Februar sind sie in die Produktion eingestiegen und bieten mittlerweile unter anderem ein Starterset für rund 100 Euro an, „mit dem man gleich loslegen kann“, sagt Neuber. Zu den Kunden gehören auch private Bastler, vor allem aber gibt es bereits großes Interesse aus der Industrie – und zwar bis nach Nordamerika oder Indien. So läuft bereits eine Lohnfertigung für den global tätigen Wasserfilterhersteller Brita, der Coburger Autozulieferer Brose und der Motorradhersteller KTM drucken bereits mit ihrem Material. Auf rund 65 ist die Zahl der aktiven Kunden in kürzester Zeit gestiegen, sagt Walthierer. Namhafte Hersteller von 3-D-Druckern, wie das global agierende US-Unternehmen Raise 3D, haben das PPprint-Verfahren bereits für ihre Geräte zugelassen oder sind dabei. Für eine Massenproduktion ist das Verfahren übrigens nicht geeignet, da ist der Spritzguss viel schneller. Es geht eher um Prototypenfertigung oder Kleinserien-Produktion im Bereich von einem bis höchstens 500 Stück. Schuheinlagen oder Prothesen etwa seien wegen der guten Verträglichkeit von PP ein interessantes Anwendungsfeld.

In Ruhe weiter aufbauen

Und welche Entwicklung trauen die Geschäftsführer dem Unternehmen zu? „Da setzen wir uns keine Grenzen“, sagt Neuber lachend, während Walthierer ergänzt: „Wir wollen trotz des großen Interesses alles in Ruhe aufbauen.“ Es sei schon eine Leistung, in kürzester Zeit eine stabile Lieferkette aufgebaut zu haben: „Alles entwickelt in Oberfranken.“ Ein weiterer Schritt werde die Entwicklung weiterer Anwendungen sein, etwa unter Verwendung von Kohlefasern zur Verstärkung.Und nicht zuletzt müsse man auf Sicht auch daran denken, Mitarbeiter einzustellen. Denn momentan machen die Gründer noch alles alleine.

Den Orginalbericht finden Sie auf der Website des Nordbayrischen Kuriers.