Polypropylen (PP) ist branchenübergreifend eines der bedeutendsten Kunststoffmaterialien weltweit. PP verbindet hervorragende mechanische und chemische Eigenschaften mit Recyclebarkeit und Biokompatibiliät. Auch im Technologiefeld der Additiven Fertigung bietet das Eigenschaftsprofil von PP enorme Potentiale für den 3D-Druck von technischen und medizintechnischen Produkten.

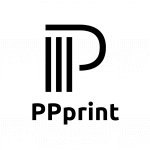

Für einen erfolgreichen extrusionsbasierten 3D-Druck (FFF, FDM und FGF) von Polypropylen sind drei kritische Komponenten von entscheidender Bedeutung. Erstens sollte das 3D-gedruckte Material einen geringen Verzug und eine hohe Verbundfestigkeit zwischen den Schichten aufweisen. Zweitens wird ein Stützmaterial benötigt, um auch komplexere Strukturen fertigen zu können. Drittens muss das 3D-Druckbett den zuverlässigen Druck und die zerstörungsfreie Entnahme des Produkts ermöglichen. Die PPprint GmbH, der Spezialist für den 3D-Druck mit Polypropylen, hat diese drei Herausforderungen gelöst und bietet als weltweit einziges Unternehmen eine Komplettlösung für den erfolgreichen 3D-Druck mit PP an.

Polypropylen – Das 3D-Druck-Material der Wahl

Mit seinem vielseitigen Eigenschaftsprofil kombiniert PP eine sehr gute Bruchfestigkeit mit geringer Dichte, Semi-Flexibilität und hervorragender Chemikalienbeständigkeit. Gepaart mit Hautverträglichkeit, Sterilisierbarkeit, Lebensmittelechtheit und der Möglichkeit zur Reinigung in Spülmaschinen, ergeben sich eine Vielzahl an innovativen Anwendungsmöglichkeiten. Zusätzlich sind PP-Produkte problemlos energetisch und werkstofflich recyclebar.

Diese Vorteile spiegeln sich auch in den von PPprint speziell für den 3D-Druck entwickelten PP-Materialien (Filamente und Granulate) wider. Das ‚P-filament 721‘ weist einen minimierten Verzug und eine sehr gute Schichtenhaftung auf und ermöglicht so den 3D-Druck von mechanisch belastbaren Produkten. Die einfache Einfärbbarkeit von PP ermöglicht eine nahezu grenzenlose Farbpalette. Als nicht wasserziehender Werkstoff, muss PP nicht getrocknet werden, wodurch sich flexible Lagerhaltung und Kosteneinsparungen ergeben. Ein weiterer Vorteil des ‚P-filament 721 natural‘ ist die zertifizierte biologische Sicherheit nach DIN EN ISO 10993-5.

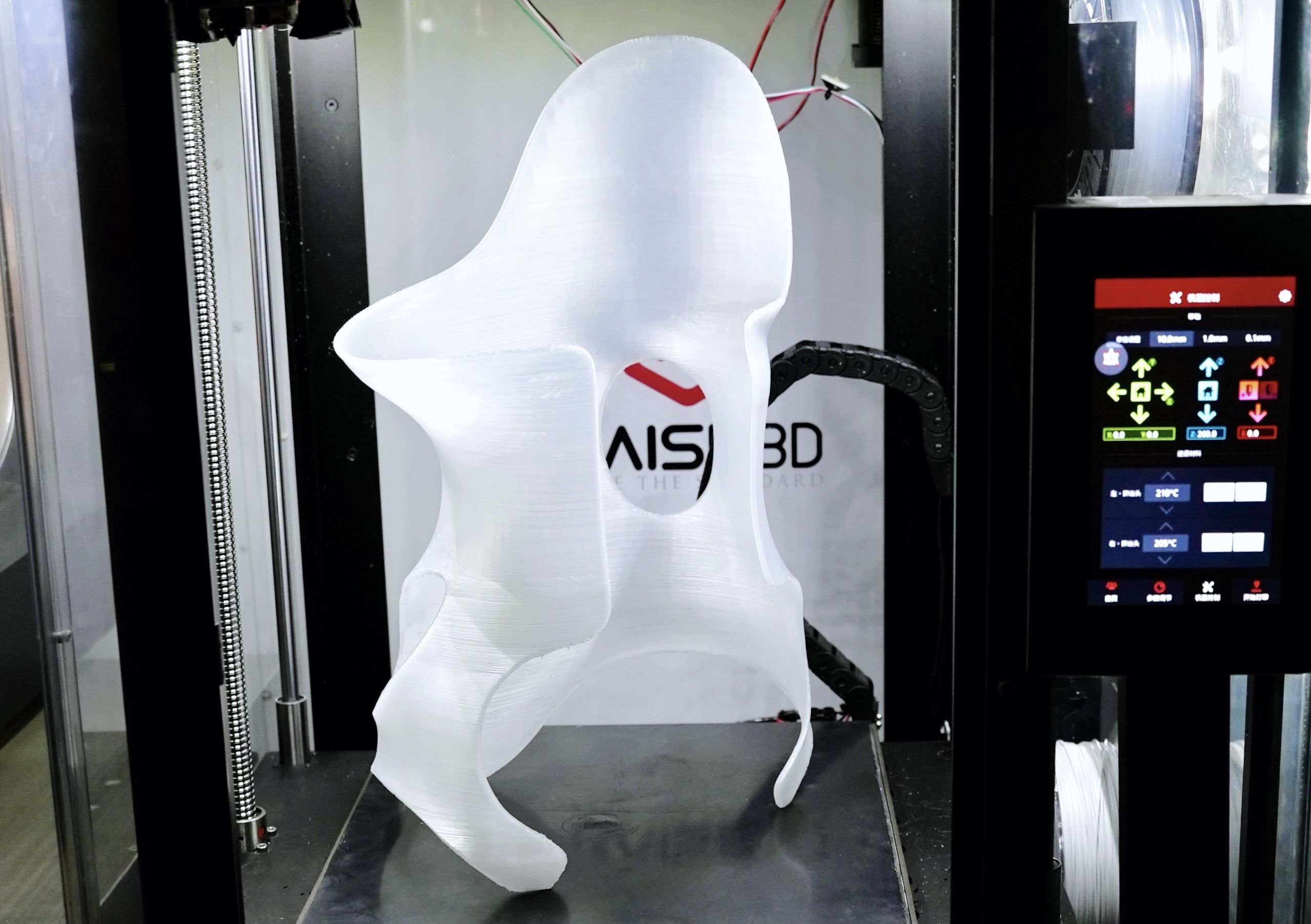

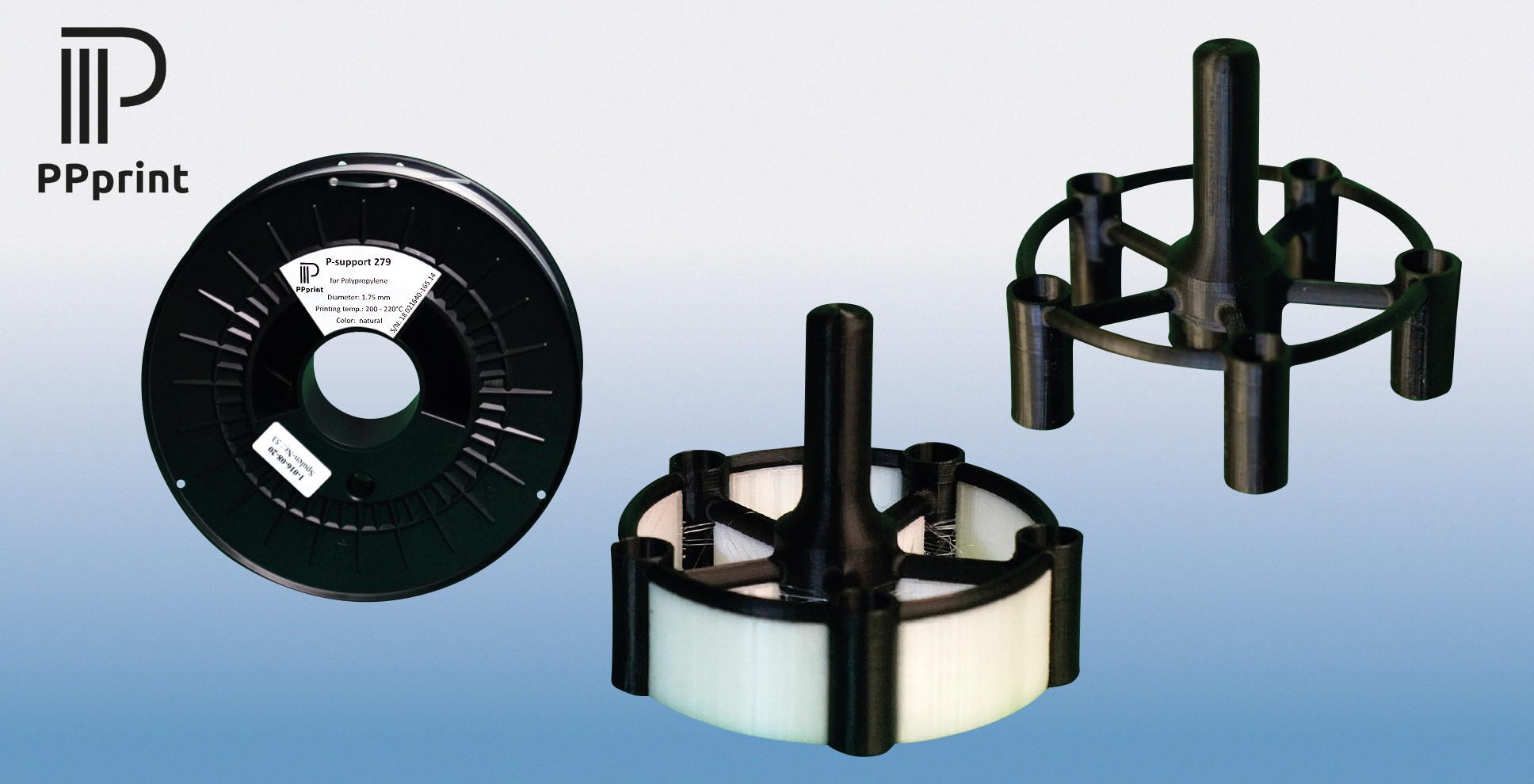

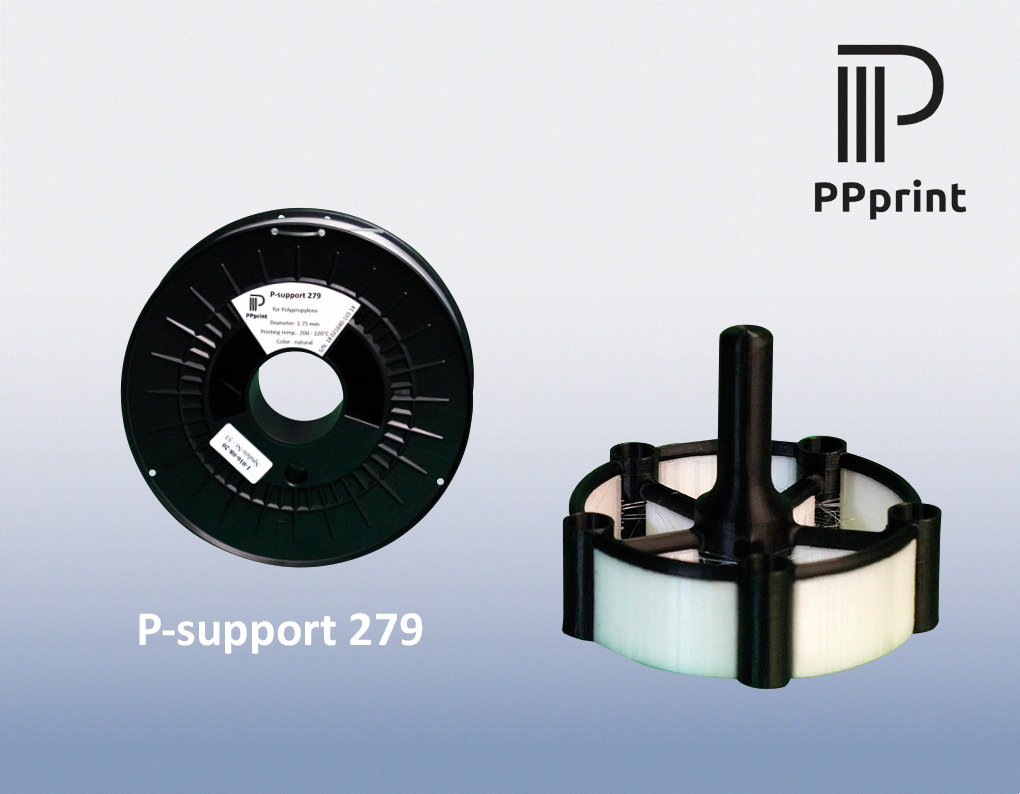

Die jüngste Innovation der PPprint GmbH ist das weltweit erste break-away Stützmaterial für PP. Das ‚P-support 279‘ ermöglicht die Herstellung von komplexeren Produkten mit Überbrückungen, Überhängen und Öffnungen und kann bei erhöhten Temperaturen einfach manuell entfernt werden. Ein weiterer entscheidender Vorteil des break-away Supports ist, dass keine Lösungsmittel eingesetzt werden müssen und kein polymerhaltiger wässriger Abfall entsteht.

Die speziell für das ‚P-filament 721‘ entwickelte Druckunterlage ‚P-surface 141‘ ermöglicht einen zuverlässigen und reproduzierbaren 3D-Druckprozess mit PP. Durch die optimierte Beschaffenheit von ‚P-surface 141‘ haftet das Bauteil während des Drucks perfekt auf der Oberfläche und Verzug wird minimiert. Die Druckunterlage ist ohne weitere Vorbehandlung und zusätzliche Haftmittel einsatzbereit und kann in allen handelsüblichen 3D-Druckern verwendet werden.

Der Original-Artikel ist unter folgendem Link zu erreichen: http://emag.unipush.de/em/e30da9-c5e2b7/#page/52